一、注塑模具加工的结构

根据模具中各个部件的不同作用,一套注塑模具可以分成以下几个部分。

(1)内模零部件:赋予成型材料形状和尺寸的零件。通常由下模、上模,镶件等组成。

(2)浇注系统:将熔融塑料由注塑机射嘴引向闭合的模腔,一般由主流道、分流道、浇口和冷料穴组成。

(3)热交换系统:东莞市马驰科注塑模具厂为了满足注射成形工艺对注塑模具加工温度的要求,需要对注塑模具加工温度进行的控制。

(4)行位系统:当侧向有凸凹及孔时,在塑胶产品被顶出之前,必须先抽拔侧向的型芯,才能使塑胶产品顺利脱模。

(5)顶出系统:实现塑胶产品脱模的机构,其结构形式很多,常用的是顶针、司筒和推板等脱模机构。

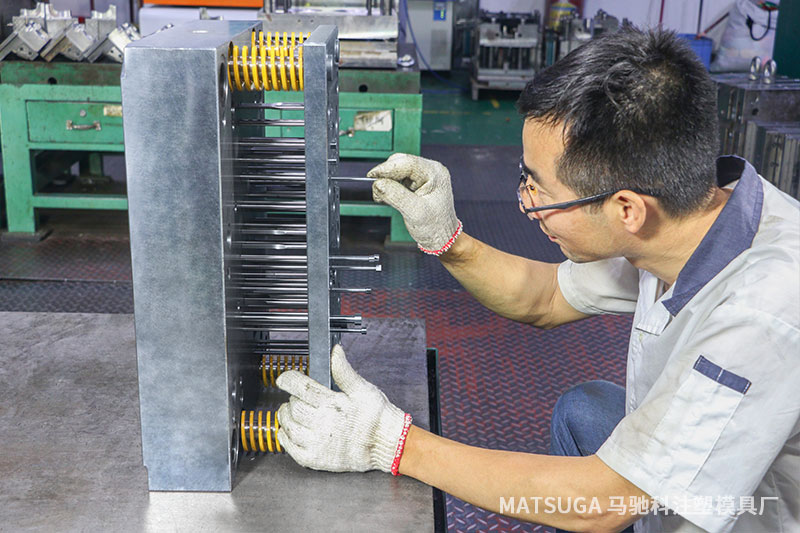

(6)导向定位部件:保证动模与定模闭合时能准确对准、脱模时运动灵活,注射时承受侧向力的部件,常由导柱和导套及定位块、锥等组成。

(7)排气系统:将型腔内空气导出的结构,如排气槽及镶件配合时的间隙。

(8)结构件:如模架板、支承柱、限位件等。

二、典型注塑模具结构

1、模具钢简介

模具钢大致可分为冷作模具钢、热作模具钢和塑料模具钢3类,用于锻造、冲压、切型、压铸等。由于各种模具用途不同,工作条件复杂,因此模具用钢,应具有高的硬度、强度,耐磨性好,具有足够的韧性以及高淬透性、淬硬性和其他工艺性能。

冷作模具包括冷冲模、拉丝模、拉延模、压印模、搓丝模、滚丝板、冷镦模和冷挤压模等。冷作模具用钢,一般属于高碳合金钢,碳的质量分数在0.80%以上,铬是这类钢的重要合金元素,共质量分数通常不大于5%.但对于一些耐磨性要求很高,淬火后变形很小的模具用钢,铬的质量分数可达13%,并且为了形成大量碳化物,钢中碳的质量分数也很高,可达2.0%~2.3%.冷作模具钢的碳含量较高,其组织大部分属于过共析钢或莱氏体钢。常用的钢类有高碳低合金钢、高碳高铬钢、铬钼钢、中碳铬钨钏钢等。

热作模具分为锤锻、模锻、挤压和压铸几种主要类型,包括热锻模、压力机锻模、冲压模、热挤压模和金属压铸模等。热变形模具在工作中除要承受巨大的机械应力外,还要承受冷热交替的作用。热作模具钢除应具有好的硬度、强度、耐磨性和韧性外,还应具有良好的高温强度、热疲劳稳定性、导热性和耐蚀性,此外还要求具有较高的淬透性,以保证整个截面具有一致的力学性能。对于压铸模用钢,还应具有表面层经反复受热和冷却不产生裂纹,以及抗液态金属流的冲击和侵蚀的性能。这类钢一般属于中碳合金钢,碳的质量分数在0.30%~0.60%,属于亚共析钢,也有一部分钢由于加入较多的合金元素而成为共析或过共析钢。常用的钢类有铬锰钢、铬镍钢、铬钨钢等。

塑料模具包括热塑性塑料模具和热固性塑料模具。塑料模具用钢要求具有一定的强度、硬度、耐磨性、热稳定性和耐蚀性等性能。此外,还要求具有良好的工艺性,如热处理形变小、加工性能好、耐蚀性好、研磨和抛光性能好、补焊性能好、粗糙度高、导热性好和工作条件尺寸和形状稳定等。一般情况下,注射成形或挤压成形注塑模具可选用热作模具钢;热固性成形和要求高耐磨、高强度的模具可选用冷作模具钢。

2、模具钢工艺性能

(1).可加工性

热加工性能指热塑性、加工温度范围等;冷加工性能,指切削、磨削、抛光、冷拔等加工性能。冷作模具钢大多属于过共析钢和莱氏体钢,热加工和冷加工性能都不太好,因此必须严格控制热加工和冷加工的工艺参数,以避免产生缺陷和废品。另一方面,通过提高钢的纯净度,减少有害杂统产主址,改言督的组织状态,可以成善组的热加工的能,从而降低注塑模具的生产成本。

从应普模具钢的冷加工性能,自20世纪30年代开始,所规具钢中加入b、C、等元素,发展自具例,以进一步改变其切削性能和磨削性能,减少刀具磨料消耗降低成本。

(2).淬透性和淬硬性

淬透性主要取决于钢的化学成分和淬火前的原始组织状态;降硬性则主要取决于钢中的含碳量。对于大部分的冷作模具钢,淬硬性往往是主要的考虑因素之一。热作模具钢和塑料模具钢一般注塑模具尺寸较大,尤其是制造大型模具,其淬透性更为重要。另外,东莞市马驰科注塑模具厂对于形状复杂容易产生热处理变形的各种注塑模具,为了减少淬火变形,往往采用冷却能力较弱的淬火介质,如空冷、油冷或盐浴冷却,为了得到要求的硬度和淬硬层深度,就需要采用淬透性较好的模具钢。

(3).淬火温度和热处理变形

为了便于生产,要求模具钢淬火温度范围尽可能宽一些,特别是当注塑模具采用火焰加热局部淬火时,由于难于准确地测量和控制温度,就要求模具钢有更宽的淬火温度范围。

注塑模具在热处理时,尤其是在淬火过程中,要产生体积变化、形状翘曲、畸变等,为保证注塑模具质量,要求模具钢的热处理变形小,特别是对于形状复杂的精密模具,淬火后难以修整,对于热处理变形程度的要求更为苛刻,应该选用微变形模具钢制造。

(4).氧化、脱碳敏感性

注塑模具在加热过程中,如果发生氧化、脱碳现象,其硬度、耐磨性、性能和使用寿命就会降低,因此要求模具钢的氧化、脱碳敏感性好。对于钼含量较高的模具钢,由于氧化、脱碳敏感性,需采用特种热处理,如真空热处理、可控气热处理、盐浴热处理等。

三、模具零部件材料选用原则

注塑模具的型腔、型芯、模架或其它关键零部件材料被客户指定的材料:一般性模具结构等件由制模厂根据实际需要自行选用有定的保模具运行可靠耐磨耐用;使用寿命达到要求。注塑模具等的件络料选用原则如下。

①模架材料参照模架标准,模板一般选用进口S50C或国产SM45,要求HB160~200,硬度均匀,且内应力小,不易变形。导柱材料采用GCr15或SUJ2,硬度为HRC56~62.导套、推板导柱、推板导套及复位杆材料可采用GC115或SUJ2,硬度为HRC56~62;也可采用T8A、T10A,硬度为HRC52~56.

②注塑模具中的一般结构件,如顶出定位圈、立柱、顶出限位块、限位拉杆、锁模块等,对硬度和耐磨性无特别要求,可选用国产SM45钢,正火状态,硬度HB160~200,不需再进行热处理。

③注塑模具中的浇口套、楔紧块、耐磨块、滑块压板等对硬度、强度、耐磨性要求较高的零件,应选用碳素工具钢,如T8A、T10A等。此类钢使用时均需进行淬火处理,以提高其硬度和耐磨性。

东莞市马驰科注塑模具厂根据所成型塑料的种类、制品的形状、尺寸精度、制品的外观质量及使用要求、生产批量大小等,兼顾材料的切削、抛光、焊接、蚀纹、变形、耐磨等各项性能,同时考虑经济性以及注塑模具的制造条件和加工方法,以选用不同类型的钢材。根据要求表面进行氮化处理,氮化层深度为0.15~0.2mm,或进行热处理淬火。在选择模具钢时,除了必须考虑使用性能和工艺性能之外,还必须考虑模具钢的通用性和钢材的价格。模具钢一般用量不大,为了便于备料,应尽可能地考虑钢的通用性,尽量采用通用型模具钢,以便于采购、备料和材料管理。另外还必须从经济上进行综合分析,考虑模具的制造费用、工件的生产批量和分摊到每一个工件注塑成型上的贺具费用。从技术,经济方面分析,模具材料。

本文出自东莞市马驰科精密制品有限公司转载请说明出处及链接

更多信息可以访问(http://www.machike.com)

全国服务热线

全国服务热线

客服二维码

咨询电话