连接环注塑模具结构方案可行性分析,东莞市马驰科注塑模具加工厂在注塑模具设计时要充分地考虑注塑件形体“六要素”中“障碍体”与“批量”要素对模具结构的影响,“障碍体”要素主要是对注塑模具结构存在着影响,“批量”要素是对注塑模具自动化程度和模腔数量存在着影响。对于试制性质和小批量注塑件的注塑模而言,注塑模具结构能简单就简单,能手动的不自动,能单模腔不多模腔。对于中等批量的注塑件,注塑模结构可以是手动与自动结构并存。对于大批量和特大批量的注塑件,必须采用高度自动化和智能化注塑模具结构,模腔要取多数量。

通过对连接环试制注塑模具设计介绍,说明了类模具只要能够加工出合格制品就可以了。并且连接环内外形的成型、抽芯、脱模和脱浇口料的动作,全部可以利用手工来实现。数量超过10件的大型试制品,东莞市马驰科注塑模具加工厂采用试制注塑模具加工还是要比3D打印更经济一些。可见试制模具的设计,现今仍是一种常用的技术,设计好试制模还是十分必要的。

1.连接环形状和材料

连接环,材料:聚氨酯弹性体。技术要求:①一般公差按5800-1999;②去毛刺和飞边。

聚氨酯橡胶为聚合物主链上含有较多氨基甲酸酯基团的系列弹性体材料,实为聚氨基甲酸酯橡胶,简称为聚氨酯橡胶或氨酯橡胶或聚氨酯弹性体.热塑性聚氨酯弹性体是一类加热可以塑化、溶剂可以溶解的弹性体。聚氨酯热塑性弹性体突出的特点是耐磨性优异、耐臭氧性极好、硬度大、弹性好、耐低温,有良好耐油、耐化学药品和耐环境性能,在潮湿环境中聚醚型酯水解稳定性远超过聚酯型。具有其他塑料材料无法比拟的强度高、韧性好、耐磨、耐寒、耐油、耐水、耐撕裂、耐老化、耐气候、耐辐射及良好的导电性等综合性能,加工性能好。同时具有高防水性、透湿性、防风、防寒、防霉、保暖、抗紫外线等许多优异的功能。

2.连接环形体分析

连接环的形体分析,连接环从整体上看,是一种带内外凸台形式圆简形乘曲注塑件。外形上存在者弓形高和三处凸台“摩碍体”,内形中一种带内外凸自形和一处凸台“障碍体”。由于障碍商度分别为1.5mm和2mm,加之两处外形凸台“障碍体”对内形凸在有体刚度的响。因此,仅凭连接环是聚氨酯弹性体材料的弹性,是不足以将连接环从成迎的内型芯上强脱模。在制订注塑模具结构方案分析时,一定要避免连接环利用聚氨酯性体弹性强制脱模。注塑模具要采用二处分型面。分型面开启后,连接环外形能被敞开、分型面是为流道与脱浇口冷凝料而设置的。

3.连接环试制注塑模具结构方案可行性分析

连接环注塑模具结构方案可行性分析,注塑试制件的目的只是为了验证一下制品在产品中的装配关系和性能,之后的制品一般会发生一些形状、结构和尺寸的调整。试制件在新产品研制过程中,是一种不可缺失的手段之一,试制模具的设计和制造也是我们经常遇到的课题之一。目前,这种试制件虽然可采用3D打印技术来加工,但3D打印件成本不低,价钱又是按试制件数量、大小、复杂程度和材料计价的。因此,3D打印不能代替模具进行批量加工。这种试制模具,一般只能够生产几件或十几件制品后便要废弃。试制模具设计原则是只要能够顺利地进行加工即可,不需要考虑加工的效率和自动化程度。故模具结构越简单越好、费用越低越好、制造过程越容易越好。制品抽芯和脱模要求全部采用手动,注塑模具用钢全部采用通用模具钢,且不作任何热表处理。

连接环试制注塑模具结构方案可行性的分析,一是要解决连接环内形两处凸台“障碍体”对其脱模的影响,二是要解决对连接环外形弓形高和三处凸台“障碍体”对其脱模的影响。只要能解决这两个问题,注塑模具的结构方案才是可行的。否则,连接环将会因无法脱模而失败。

(1)连接环外形的弓形高和凸台:“障碍体”解决方案 连接环在模具中为卧式放置,分型面在模具开、闭模时,能够解决连接环外形弓形高和三处凸台“障碍体”对制品脱模的阻挡作用。其优点是不需要为解决外形弓形高和三处凸台“障碍体”对脱模影响而专门设计模具相应的机构。分型面是为了更好地设计浇注系统和脱浇口料。

(2)连接环内形凸台:“障碍体”解决方案 既然连接环内形不能依靠材料的弹性强制脱模,那就必须将成型连接环内形两处凸台“障碍体”的型块分成若干个部分。

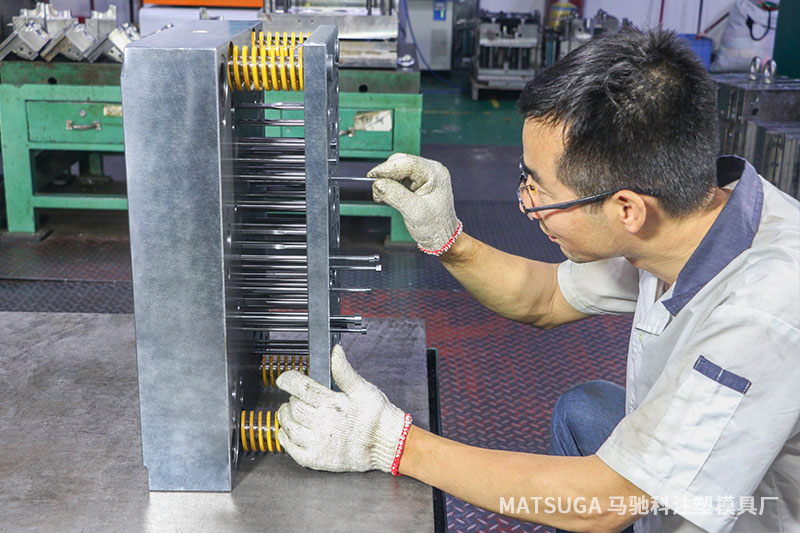

①五块成型块的设置:成型连接环内形两处凸台的型芯,是由上成型块、下成型块、左成型块、右成型块和中成型块组成,并通过带螺孔的定位销组装在一起。各成型块之间的接触面均以斜面相配合,目的是为了防止熔胶进入成型块之间的缝隙中。以螺杆拧进定位销的螺孔中,便可方便安装和取出定位销,继而可移动和抽取出各个成型块。

②抽取中成型块后移出上下成型块:用螺杆拧进定位销螺孔中取出中成型块,再取出上下成型块的定位销,按箭头方向手动移出和抽取上下成型块.抽取上下成型块后。

③抽取上下成型块后移出左右成型块:再用螺钉拧进定位销螺孔中,按箭头方向手动移出和抽取出左成型块和右成型块.通过上述手动移出和抽取出五块内型芯的成型块后,既能解决连接环内形两处凸台对脱模的阻碍作用,又可使连接环顺利脱模。

4.连接环试制注塑模具结构设计

连接环试制注塑模具结构设计,定侧模板通过内六角螺钉、圆柱销与定模板相连,动侧模板也是通过内六角螺钉、圆柱销与动模板相连。上成型块、下成型块、左成型块、右成型块和中成型块,通过限位销固定在左模芯上。左模芯、开口垫圈通过限位板以内六角螺钉、圆柱销固定在支撑板上。同理,右模芯、厚开口垫圈也是通过限位板以内六角螺钉、圆柱销固定在支撑板上。每次要脱连接环都需要将整副试制注塑模具卸下,注塑成型时则要重新安装。

①连接环外形的成型:模具分别固定在注射机动、定动模板上,连接环试制注塑模具闭模后,注射机的喷嘴从浇口中注入熔胶,并充满模具的型腔后冷却收缩硬化成型。

②脱连接环外形与脱浇口料:在模具动、定模开启后,连接环处于分型面部分的外形便被打开。分别松开定模板与定侧模板以及动模板与动侧模板之间的内六角螺钉,便可打开处于分型面的连接环外形。同时,由于拉料杆的作用便能脱浇口料。

③连接环内形的成型:依靠安装在左右两端支撑板、支撑板和左右限位板之间,由上成型块、下成型块、左成型块、右成型块和中成型块组成左模芯和右型芯成型连接环的内形。

④连接环内形的脱模:松开左右限位板上的紧定螺钉,抽取开口垫圈和厚开口垫圈.卸下左右限位板,先取出右型芯,再取出左模芯,分别取出上成型块、下成型块、左成型块、右成型块和中成型块,即可取出连接环。

上述连接环成型后抽芯、脱模和脱浇口料的动作,全部是采用手动进行操作。取出连接环后,注塑模具的安装还是要依靠手工进行。加工效率特别低,但确实能够成型加工出合格的连接环。这种简单低效价格便宜的模具,特别适用于塑料试制件的成型加工。

连接环注塑模具结构方案可行性分析,注塑试制件的加工,有3D打印技术和试制模具加工两种方法。东莞市马驰科注塑模具加工厂采用试制模具加工有时会比3D打印更经济一些。设计试制模具,现今仍然是一种常需要运用的技术。这种试制模具结构能够成型试制件,只是注塑模具结构特别简单。因为,试制模具只要完成了少量的试制件之后,模具便废弃了。所以,注塑模具的结构是越简单越好,不要去片面追求加工的效率和自动化。这种注塑模具既能成型合格的试制件,又能节省试制的成本。

全国服务热线

全国服务热线

客服二维码

咨询电话