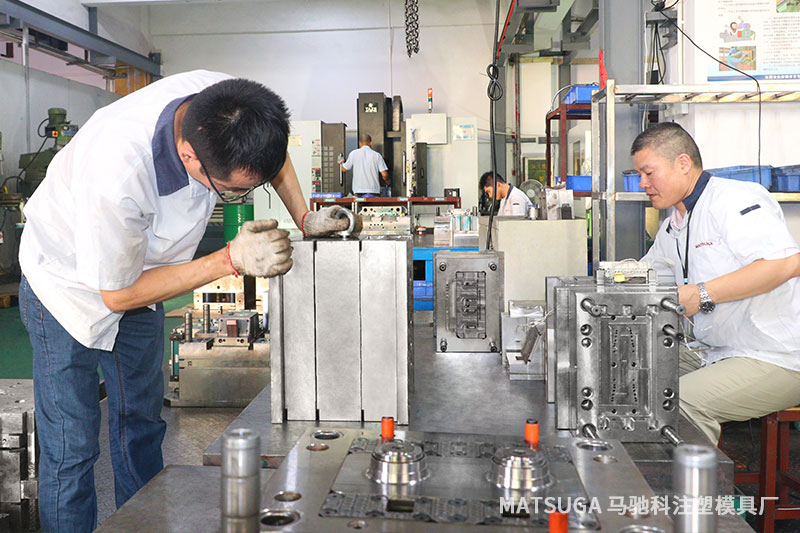

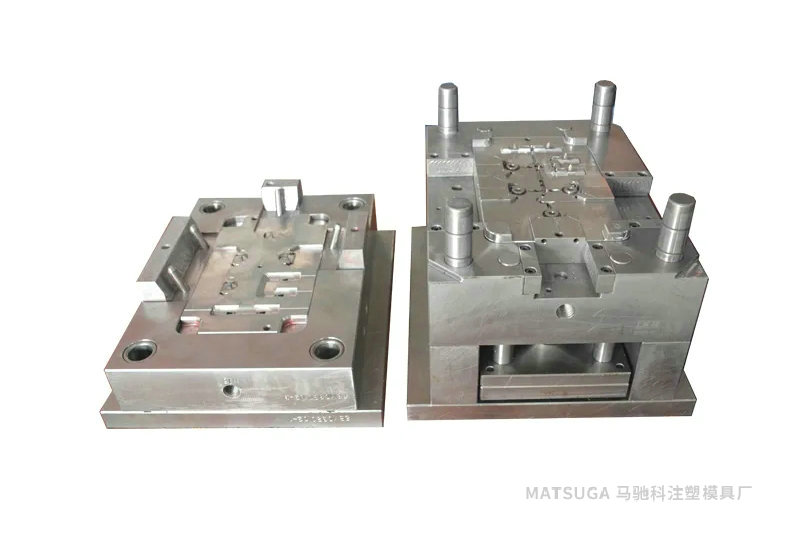

连接环大批量注塑模具结构方案可行性分析,连接环大批量注塑模具结构设计,东莞市马驰科注塑模具厂家采用了三种不同模具自动抽芯机构,才能够适应制品大批量加工。而要实现注塑模具自动抽芯,就必须安排好模具中三种六处抽芯运动的先后程序,这样才能避免抽芯运动发生干涉现象。通过采用弯销滑块外抽芯机构、弯销滑块内抽芯机构和单滚轮式斜推杆内抽芯机构,从而实现避开连接环外形弓形高和三处凸台“障碍体”及内形二处凸台“障碍体”对脱模的阻挡作用。又通过采用复位杆完成推板和前后外滑块的先复位,使得三种六处抽芯运动有序进行。如此,连接环外形和内环左右凸台的成型和抽芯是同时进行的,使得它们先于内形前后凸台抽芯,后于前后凸台复位,只有严格安排这些动作,才能避免抽芯运动产生的运动干涉而实现接环的顺利成型和脱模。

1.连接环注塑模结构方案可行性分析

主要是从两方面进行连接环注塑模具结构方案可行性分析:一是要解决内形二处凸台“障碍连接环脱模的影响;二是要解决外形号形高和三处凸合连接环脱模的影响。

连接环大批量注塑模具结构方案可行性分析,连接环内形凸台“障碍体”解决方案:既然连接环内形不能依靠材料的弹性强制脱模,那就必须将成型连接环内形二处凸台“障碍体”的型块分成若干个独立部分。中间部分空置的空同为两种四处内抽芯留有足够的空间,使得四个独立内型芯的成型块能够自由进行抽芯和复位运动,从而内形二处凸台“障碍体”对连接环脱模的影响。

①成型连接环内形凸台“障碍体”成型块的布置,成型连接环内形凸台“障碍体”的成型块,可分成为上成型块、下成型块、左成型块和右成型块,中间实体空置空间为48mmx46mm,这是为上成型块、下成型块、左成型块和右成型块抽芯和复位预留的空间。

②上下成型块的抽芯,上成型块和下成型块可同时按箭头方向,向中抽芯。如此,便避让了连接环内形上下部位的凸台“障碍体”对脱模的阻挡作用,也可向外进行复位运动。

③左右成型块的抽芯,左成型块和右成型块可同时按箭头方向,向中抽芯,如此,便避让了连接环内形左右部位的凸台“障碍体”对脱模的阻挡作用,也可向外进行复位运动。

由于上下成型块和左右成型块先后实现了抽芯,这样就可完全避让连接环内形二处凸台“障碍体”对脱模的影响,才能够完全实现连接环内形的脱模。必须指出上下成型块和左右成型块的抽芯是不能同时进行抽芯的,这样会产生抽芯运动的干涉。只能是先完成上下成型块的抽芯,腾出了空间才能进行左右成型块的抽芯。复位运动是左右成型块要先复位,然后上下成型块再复位,如不能这样就会产生运动干涉现象。如此,便要在左右成型块的抽芯运动之中设置先复位机构。

2.连接环外形的弓形高和凸台“障碍体”解决方案

连接环在注塑模中有卧放、正放和倒放三种形式,这样就存在着三种形式的形体分析。

(1)连接环卧放形体分析 连接环在模具中为卧式放位置。

①连接环外形三处凸台“障碍体”的处置方案 分型面在模具的开闭模时,能够解决连接环外形弓形高和三处凸台“障碍体”对制品脱模的阻挡作用。其优点是不需要为解决外形三处凸台“障碍体”对连接环脱模的影响而专门设计注塑模具相应的分型或抽芯机构。

②连接环内形二处凸台“障碍体”的处置方案 先应将内分型面A以右端的型芯抽芯,而连接环内分型面A左端的内形因存在着二处凸台“障碍体”阻挡连接环脱模,内分型面A左端的型芯需要分割成型块。

a.连接环内形分型面A处左端成型块的抽取。在内分型面A处左端成型块抽取之前,先要分步进行成型块和成型块的抽芯,再进行成型块和成型块的抽芯,连接环才能够脱模。

b.连接环左右端型芯的复位。在模具动定模合模之前,要先完成左端分割成上成型块、下成型块、左成型块和右成型块的复位,再完成右端型芯的复位。

连接环大批量注塑模具结构方案可行性分析,如此,模具内型芯上下端成型块和左右端成型块的抽芯,分别需要进行分成二次存在着时差成型块的抽芯。该方案虽然是节省了解决连接环外形弓形高和三处凸台“障碍体”抽芯的注塑模具结构,但是增加了解决连接环内形二处凸台“障碍体”处理的难度。该放置的模具结构方案,是具有一定的难度并存在着风险的方案应该舍去。如果连接环仅为试制件或小批量加工,该模具的内形凸台又是全部都采用手动抽取的方法,采用这种简易的注塑模具结构确实还是可行的。

(2)连接环正放形体分析:连接环在模具中为正放位置,连接环外形三处凸台“障碍体”的处置方案:模具的定模可在分型面采用弯销与滑块的抽芯机构,以便解决连接环外形三处凸台“障碍体”对脱模的阻挡作用。注塑模具的定动模之间采用了分型面II-II,使用弯销与滑块抽芯机构的抽芯距离就可以解决外形的脱模。模具开启后,连接环的外形便被打开了。由于连接环内形二处凸台“障碍体”的作用,使得连接环和浇口套中冷凝料把会滞留在定模型芯上。

(3)连接环内形二处凸台“障碍体”的处置方案:连接环内形因存在着二处凸台“障碍体”,需要在内型芯分型面A处进行分型。并且需要将分型面A处凸台分割成型块。

①抽取中模块 用螺钉拧进定位销的螺孔中,取出定位销,抽取出中成型块。

②内分型面A处凸台上下端型芯的处置方法 用螺钉拧进定位销的螺孔中,取出定位销,移动和抽取出上成型块和下成型块。

③内分型面A处凸台左右端型芯的处置方法 用螺钉拧进定位销的螺孔中,取出定位销,移动和抽取出左成型块和右成型块。

东莞市马驰科注塑模具厂家根据对连接环正放位置注塑模具结构方案的分析,可知该方案只有外形的模具弯销与滑块抽芯机构,并且抽芯距离很小。内分型面A面上成型块是采用手工抽取的方法实现的,方法简单,并且还可省去连接环的脱模机构。

(4)连接环倒放形体分析:连接环在模具中为倒放位置。该注塑模具结构方案与正放位置内容大致相同,区别在于对连接环外形的抽芯距,模具外形尺寸大于连接环正放位置。由于模具内型芯分型面A处位于动模部分,开模后连接环会滞留在模具的动模模芯上。同时,连接环在模具倒放位置也能使浇口套中冷凝料把很容易被拉料杆拉脱,而连接环正放位置模具所产生的冷凝料把就不能完全拉脱。相比之下,连接环倒放位置的模具结构方案优于正放位置注塑模具结构方案。

3.连接环注塑模具结构设计

东莞市马驰科注塑模具厂家根据连接环形体分析和注塑模具结构方案可行性分析的结果,连接环注塑模具结构设计。

①连接环外形成型与抽芯:模具闭合时,可以通过前后外弯销的作用,迫使在二块压块组成的T形槽中的前后外滑块复位成型连接环外形。由于连接环外形面积较大,为了防止前后外弯销在大的注射压力作用下产生变形,在前后外弯销外端增设了楔紧板.模具开启时,由于前后外弯销的作用,可使前后外滑块完成抽芯。

②连接环左右内形成型与抽芯:注塑模具开启时,左右内弯销带动左右内滑块进行抽芯运动,从而避开了连接环内形的左右部分二处凸台“障碍体”对脱模的影响作用。模具合模时,左右内弯销带动左右内滑块复位,用以成型连接环内形左右部分二处凸台“障碍体”。同时,由于连接环内形左右部分二处凸台“障碍体”的作用,使得连接环滞留在动模型芯上。

③脱浇口冷凝料:拉料杆将浇口套流道中冷凝料拉出后,再随同连接环一起脱浇口冷凝料。

④连接环前后内形的成型与抽芯:在注射机顶杆作用下,安装在推板槽中,以压板限制的滚轮迫使斜推杆带动前后内滑块进行抽芯运动。合模时当前后内弯销接触到复位杆的端面后,加上弹簧弹力的作用,会推着推板和斜推杆、前后内滑块进行先复位运动,从而实现连接环前后内形的成型。

⑤分流道的设计:为了避免出现熔料直接冲击模芯产生熔接痕等缺陷,分流道从连接环大端的切线方向进入模腔。

根据上述,模具开启时,前后外弯销带动前后外滑块完成连接环外形的抽芯,同推动推板时,使得斜推杆带动前后内滑块完成抽芯运动。注塑模具合模时,复位杆和弹簧同时作用,带动斜推杆和前后内滑块先行复位。然后是前后外弯销带动前后外滑块和左右内弯销带动左右内滑块的复位运动,从而不会发生抽芯运动的干涉现象。

连接环大批量注塑模具结构方案可行性分析,连接环注塑模具结构的设计,东莞市马驰科注塑模具厂家采用了弯销滑块外抽芯机构、弯销滑块内抽芯机构和单滚轮式斜推杆内抽芯机构,以及采用复位杆和弹簧完成推板和前后外滑块的先行复位,使得在这三种六处的抽芯运动中,连接环的外形和内形左右凸台的成型和抽芯是同时进行的。它们是先于内形前后凸台的抽芯,后于前后凸台的复位。这些措施的实施,避免了三种抽芯运动的干涉现象,又使得连接环能进行成型加工和脱模,从而实现了制品大批量的加工要求。这种注塑模具的结构特别适宜针对成型件在同一内形中需要具有两种时差内抽芯的模具,可见该注塑模具结构方案具有普遍的指导性作用。

全国服务热线

全国服务热线

客服二维码

咨询电话