1.注塑模具的浇注系统分析和设计

分流管注塑模具结构分析,东莞市马驰科精密模具加工厂表示注塑模具的浇注系统分析影响到分流管能否成型,还会影响到分流管的成型变形和成型加工缺陷。该注塑模具的浇注系统由直流道、拉料结和点浇口组成,点浇口所留下的痕迹很小,可使分流管外形美观。直流道是在浇道套中加工而成,为使注塑后所形成的直流道的料把,能够随着定、动模开模运动将其拉出浇道套,即脱浇口料采用了拉料结的形式。

一般流道应制成锥度为2°~4°的锥孔,表面粗糙度为Ra0.4μm.拉料结和点浇口分别设置在左、右滑块上。当分流管的注射结束后,定、动模的开模运动既可将浇道套中的冷凝料拉出来,又可随着左、右滑块的抽芯运动与分流管一起脱模。左、右滑块上点浇口是高温和高压的熔体进入模具型腔的入口,点浇口又会使进入模具型腔熔体的温度进一步提高而改变其流动性,分流管上点浇口所留的痕迹很小。拉料结是为拉出浇道套中的冷凝料而设置的,若每次注射结束后不将冷凝料拉出浇道套,浇道套中的流道就会被冷凝料堵塞不能进行下一次注射。这种浇注系统形式的设计省去了冷凝料的拉料杆,同时也将无法设置拉料杆。点浇口应设置在分流管双曲面高的母线处,才可避开暗角形式“障碍体”的影响。

2.障碍体与注塑模具的结构设计分析

分流管注塑模具结构分析,注塑模具的结构与“障碍体”形式是密切相关的,注塑模具结构会因“障碍体”存在而具有不同的结构形式。“障碍体”是注塑模结构设计主要的要素之一,注塑模的结构设计也会因“障碍体”而使其内容变得更加丰富多彩。

(1)“障碍体”的分析 分流管有三处“障碍体”影响注塑模分型面选取及点浇口位置的设置。该注塑模分型面种类的选择。弯舌对称弧面为分型面时,分型面与左、右抽芯运动方向存在着阻碍左、右滑块移动的暗角形式“障碍体”。这种暗角形式“障碍体”是由下而上逐渐增大,即由0.03mm增至0.5mm,这种暗角形式“障碍体”,是因为弯舌弧形状分型面与左、右抽芯运动方向间存在的暗角形式“障碍体”。避开暗角形式“障碍体”的方法,是采用弯舌对称弧形线及折线所组成的分型面,另一种方法是将存在着暗角形式“障碍体”的实体修理掉,分流管左、右两侧方向有前6后5共11根管嘴,其圆柱孔为Φ6.5mm±0.1mm,管嘴外端的台阶圆为$8.5mm±0.1mm,台阶圆也是分型面处的凸台形式“障碍体”,因采用了对开抽芯的注塑模具结构才避免了凸台式“障碍体”的阻挡作用。点浇口若设在弯舌对称弧面上也形成了暗角“障碍体”,影响分流管的分型。为避免左、右模抽芯时暗角形式“障碍体”的影响,可将点浇口设在分流管高的母线处。

(2)“障碍体”与分型面的设计分流管注塑模分型面设置在左、右滑块之间,东莞市马驰科精密模具加工厂为了避开暗角“障碍体”,将分型面设计成弯舌对称的弧形线及折线所组成的分型面。这种分型面虽然成功地避开了暗角“障碍体”,但经过线切割加工的两个分型面很难做到一致,只要存在间隙,就会在注射时产生溢漏的现象。可将分型面设计成经过修理后的弯舌对称弧面的分型面,即为了避开暗角“障碍体”,将“障碍体”修去。因为这些管嘴是与软管相连接,并还需用绳子将管嘴和软管捆扎紧,所以允许管嘴处存在较低的圆柱度。这种分型面加工简单,又不影响使用,既避开了暗角形式“障碍体”的影响,又较弯舌对称弧形线和折线所组成的分型面更为简单。

3.“障碍体”与抽芯机构的设计

分流管注塑模具分型面上6个管嘴处存在着0.03~0.5mm的暗角形式“障碍体”,11个管嘴的台阶处也是凸台式“障碍体”。这些暗角“障碍体”会严重影响分流管注塑模左、右方向的抽芯。只有采用经过修理后的弯舌对称弧面的分型面,才能有效地避让暗角形式“障碍体”对抽芯的影响。东莞市马驰科精密模具加工厂为了使11个管嘴的圆柱孔与弯舌状内腔的连接处不产生毛刺,可使成型11个管嘴圆柱孔的型销插入成型弯舌状的型芯之内。在弯舌状的型芯脱模之后复位时,成型11个管嘴孔的型销再插入弯舌状的型芯之内;反之是进行11个管嘴圆柱孔的成型型销的抽芯,再进行弯舌状型芯的抽芯与脱模。脱模和抽芯的运动要十分准,运动先后要有序进行,否则将会产生运动干涉现象。如此注塑模具采用了前、后两处抽芯和左、右两处抽芯,四处抽芯使得成型分流管四面的型腔全都敞开,分流管只能是滞留在弯舌状的型芯上。

4.“障碍体”与脱模机构的设计

由于分流管弯舌状的内腔是圆弧状,若分流管脱模是沿着模具的开、闭模方向,则在分流管的开、闭模方向上,弯舌的内、外圆弧面处也存在着弓形高“障碍体”,分流管的脱模就不能顺利地进行。现采用了齿条、齿轮与扇形齿条兼弯舌状型芯组成的抽芯兼注塑件脱模的传动机构,可使弯舌状型芯进行弧形的抽芯兼注塑件的脱模运动。分流管注塑模具的脱模机构,机床的顶杆推动着推板、安装板和直齿条的移动,直齿条带动着齿轮顺时针转动,齿轮又带动着扇形齿条兼弯舌状型芯顺时针转动,从而在动模板对分流管的底端面100%起到支撑作用下,使得扇形齿条兼弯舌状型芯从分流管型腔内完成抽芯兼注塑件的脱模。由于动模板对分流管的底端面100%起到支撑作用,所以分流管的脱模不会产生任何的变形。左滑块、右滑块和前、后滑块的注塑件成型面需要制作出皮纹。

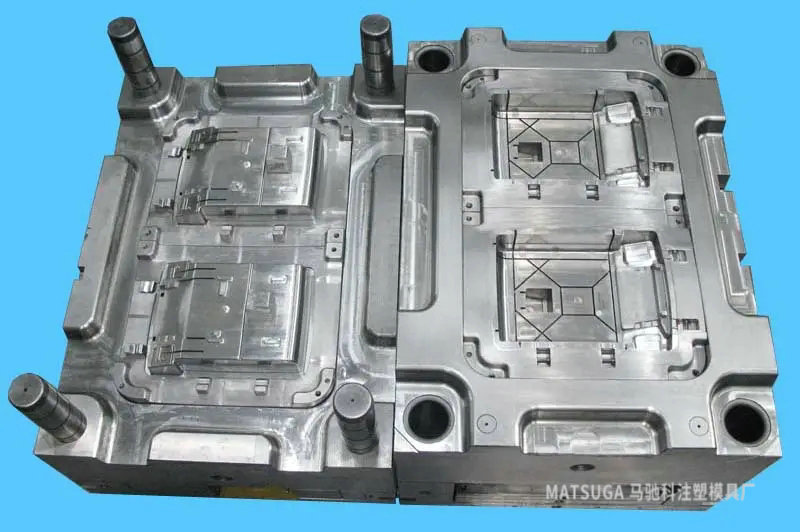

三、分流管注塑模具的结构设计

左、右抽芯运动可完成以分流管弯舌对称弧形线及折线所组成分型面的抽芯,前、后斜抽芯运动可完成以分流管前6后5共11个管嘴6.5mm±0.1mm圆柱孔圆型芯的斜抽芯,直齿条、齿轮和扇形齿条兼弯舌状型芯7组成的机构可完成分流管抽芯兼注塑件的脱模,从而有效避让了“障碍体”对注塑件外形抽芯、11个管嘴的斜向抽芯和注塑件脱模的影响。东莞市马驰科精密模具加工厂为了减少注塑模的闭合高度,采用齿轮埋人动垫板之内及扇形齿条兼弯舌状型芯抽芯时可以穿入安装板、推板和垫板之内。采用了点浇口和拉料结,省去了用拉料杆拉出主浇道中料把的结构,实际上该注塑模具结构也无法设置拉料杆。扇形齿条兼弯舌状型芯的回位是靠回程杆复位而实现的。

四、注塑模具刚性和强度的计算

分流管注塑模动模垫板和斜导柱刚性和强度的计算是为了控制其变形量,以保证熔体在填过程中不产生溢料飞边及保证产品的壁厚尺寸,并保证注提其变形量,以保证业模网性核应取受力大、刚性和强度薄弱的环节进行权核。促以利及方向的投影展开大,所受到作用力也大,为防产生料飞边及保证产品左、有方加装模紧块喫紧左滑块和右滑块。

分流管注塑模具结构分析,东莞市马驰科精密模具加工厂表示分流管是一种典型的具有多处“障碍体”与侧面多个斜向“型孔”以及有“外观”要求的进要件,另外又是容易产生“变形”的弯舌状型腔的薄壁注塑件。只要能把握好注塑件的性能、材料和用途,捕捉到注塑件形状特征、尺寸精度和分流管形体分析的“六要素”,便可以寻找到注塑件成型的规律性,也就不难确定分流管注塑模具的工作原理和结构。而应用注塑模具结构方案可行性分析的“三种分析方法”,就是解决注塑模具结构方案可行性分析的工具和钥匙。由于分流管在注塑模中有三种摆放的位置,因此就存在着三种注塑模结构的方案。而三种方案只有一种结构方案是优化方案,只有通过优化方案的论证才能够找到,否则,所制订的方案有可能是失败的方案,出现了这种情况其代价就大了。“六要素”和“三种分析方法”可用于所有各种类型的型腔模结构方案可行性分析和论证之中。

全国服务热线

全国服务热线

客服二维码

咨询电话